લીક વગર કારતુસ ભરવા માટે એક વ્યાપક ઉત્પાદન માર્ગદર્શિકા.

વેપોરાઇઝર કારતુસ કેમ લીક થાય છે? આ એક એવો પ્રશ્ન છે જેના કારણે દરેક વ્યક્તિ એકબીજા પર આંગળી ચીંધી રહી છે કે વાસ્તવિક ગુનેગાર કોણ છે. શું તે તેલ, ટેર્પીન, હલકી ગુણવત્તાવાળા હાર્ડવેર, ફિલિંગ ટેકનિક છે કે પછી ફક્ત સાદા વપરાશકર્તાઓ તેમના કારતુસ ગરમ કારમાં છોડી દે છે? આ ટોપિકલ લીક થતા કારતુસના મુખ્ય પાસાઓને ડિકન્સ્ટ્રક્ટ કરવા માટે રચાયેલ છે જેથી લેબ ડિરેક્ટર ચાર્જબેક ઘટાડી શકે અને તેમના ઉત્પાદનો સાથે ગ્રાહક સંતોષ વધારી શકે. 2015 માં જ્યારે મેં પહેલી વાર નિયમનકારી ઉત્પાદનોની જગ્યામાં રોકાણ કરવાનું શરૂ કર્યું ત્યારે હું જે પ્રથમ લોકોને મળ્યો તેમાંથી એકે મને એક કારતૂસ રજૂ કર્યું અને કહેવામાં આવ્યું કે પ્લાસ્ટિક અને ધાતુનો આ ટુકડો ઉદ્યોગની સૌથી મોટી સમસ્યાઓમાંની એક છે. અડધા દાયકાથી વધુ ફાસ્ટ ફોરવર્ડ, યુએસએમાં કેટલીક સૌથી મોટી વેપ કંપનીઓને નિષ્કર્ષણ, ઉત્પાદન અને વિતરણમાં બહુવિધ રોકાણો, મેં વેપોરાઇઝર લિકેજને અસર કરતી વસ્તુઓની સૂચિ એકત્રિત કરી છે.

લીક થવાનું કારણ શું છે?

વેક્યુમ લોક ગુમાવવો - એ જવાબ છે. કારણ ગમે તે હોય, કંઈક, કોઈ વ્યક્તિ અથવા કોઈ ઘટનાને કારણે વેક્યુમ લોક છૂટી ગયું. આધુનિક કારતુસ વેક્યુમ લોક સિદ્ધાંત સાથે ડિઝાઇન કરવામાં આવે છે અને કારતૂસ લીક થવાથી બચવા માટે, પ્રયોગશાળા નિર્દેશકો ઘણા કિસ્સાઓમાં ઉત્પાદન પ્રક્રિયા અને ફોર્મ્યુલેશન ફેરફારના સંયોજનનો ઉપયોગ કરી શકે છે જેથી લીક થવાથી બચી શકાય. જ્યારે કારતૂસ શરૂઆતમાં વેપોરાઇઝરમાં પ્રવાહી ખેંચે છે, ત્યારે જળાશયની ટોચ પર એક નાનું વેક્યુમ બને છે, આ વેક્યુમ આવશ્યકપણે તેલ ચેમ્બરમાં અર્કને "પકડી રાખે છે" જ્યારે બહારનું દબાણ તેને અંદર રાખેલા અર્ક સામે દબાણ કરે છે. લીક થવાનું કારણ બનેલા 3 મુખ્ય વિસ્તારો (વેક્યુમ નુકશાન) છે:ટેકનિક ભૂલો ભરવા- લાંબો કેપ સમય, ખામીયુક્ત કેપિંગ, ત્રાંસી કેપિંગઅર્ક ફોર્મ્યુલેશન- વધારે પડતા ટેર્પીન અને ડાયલ્યુટન્ટ લોડ્સ, જીવંત રેઝિન મિશ્રણ, રોઝિન ડિગાસિંગ,વપરાશકર્તા વર્તણૂક- કારતુસ, ગરમ કાર સાથે ઉડવું.

ઉત્પાદન ભૂલો અને તે કેવી રીતે લીકનું કારણ બને છે

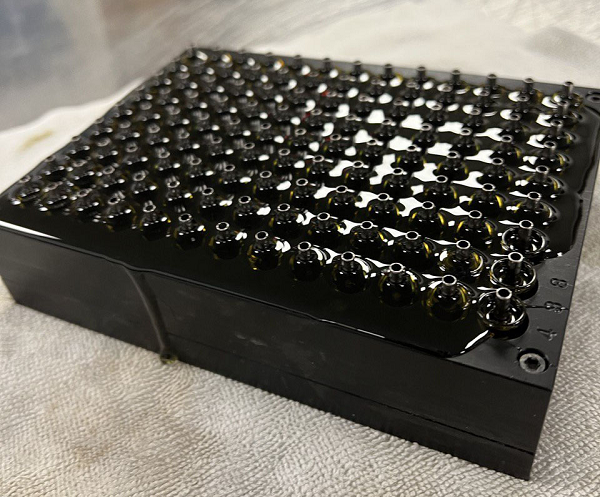

૧. પૂરતું ઝડપથી કેપિંગ ન કરવું: ધીમા કેપિંગના પરિણામે વેક્યુમ લોક બનતું નથી અથવા નબળું વેક્યુમ લોક અસરમાં આવતું નથી. વેક્યુમ લોક બનાવવા માટે જરૂરી સમય તાપમાન (અર્ક અને કારતૂસનું તાપમાન બંને) અને ભરાયેલા અર્કની સ્નિગ્ધતા પર આધાર રાખે છે. સામાન્ય નિયમ ૩૦ સેકન્ડની અંદર કેપિંગ કરવાનો છે. ઝડપી કેપિંગ તકનીક ખાતરી કરે છે કે જ્યારે કારતૂસ બંધ થાય ત્યારે વેક્યુમ લોક બની શકે છે. જ્યાં સુધી કારતૂસ પર કેપ ઇન્સ્ટોલ ન થાય ત્યાં સુધી, અર્ક વાતાવરણના સંપર્કમાં આવે છે, આ પ્રક્રિયા દરમિયાન અર્ક જળાશયમાં પલાળવામાં આવે છે અને જો બંધ ન થાય, તો બધા અર્ક કારતૂસમાંથી બહાર નીકળી જશે. આ અસર ફિલિંગ મશીનોમાં જોવા મળે છે જે કારતૂસ ભરે છે પરંતુ કેપ કરતા નથી - જ્યાં ભરેલા પહેલા કારતૂસ છેલ્લા કેટલાક ભરાઈ રહ્યા હોવાથી લીક થવા લાગે છે.

શમન પ્રક્રિયાઓ:

સ્પષ્ટ પ્રક્રિયા એ છે કે શક્ય તેટલી ઝડપથી કેપ સુરક્ષિત કરવી. જો કે, જો કોઈ કારણોસર તમે આ કરી શકતા નથી, તો તમે નીચે આપેલા ઉપાયોનો ઉપયોગ કરીને ઘટાડો કરી શકો છો.

● સ્નિગ્ધતા વધારવા માટે વધુ શક્તિશાળી અર્ક (5-6% ટેર્પેન્સ સાથે 90% શક્તિમાં) નો ઉપયોગ કરો. આ અંતિમ સૂત્રની જાડાઈમાં વધારો કરે છે અને કેપ કરવામાં જરૂરી સમય લંબાવશે.

● ભરણ તાપમાન 45C સુધી ઓછું કરવાથી કેપિંગ માટે જરૂરી સમય વધશે. આ ખૂબ જ પાતળા દ્રાવણો માટે કામ કરશે નહીં જ્યાં મોટાભાગના કારતૂસને 5 સેકન્ડ સાથે કેપિંગની જરૂર પડે છે.

2. ખામીયુક્ત-કેપિંગ/કેપિંગ ટેકનિક: કેપિંગ ટેકનિક એવી છે જે મોટાભાગના લેબ ડિરેક્ટરો લિકેજ દરનું મૂલ્યાંકન કરતી વખતે ચૂકી જાય છે. મિસ કેપિંગમાં સામાન્ય રીતે 1) કેપને એક ખૂણા પર નીચે દબાવવાનો સમાવેશ થાય છે અથવા 2) ખોટી થ્રેડ જે કારતૂસની અંદરના ભાગને વિકૃત કરે છે અને કારતૂસને યોગ્ય રીતે સીલ થવા દેતી નથી.

અહીં કોણીય ક્લેમ્પિંગનું ઉદાહરણ છે - જ્યારે કેપને એક ખૂણા પર દબાણપૂર્વક નીચે કરવામાં આવે છે. જોકે કારતૂસ બહારથી અક્ષત દેખાય છે, મધ્ય પોસ્ટ ગોઠવણી અને અંદરની સીલને નુકસાન થયું છે જેના કારણે કારતૂસની સીલિંગ ક્ષમતા નબળી પડી ગઈ છે. ડકબિલ અને અનિયમિત કેપ્સવાળા કારતૂસમાં ખોટી કેપ્સની સંભાવના સૌથી વધુ હોય છે. ખોટી-થ્રેડો થ્રેડોને કારણે હોય છે જે એકસાથે સ્ક્રૂ કરવામાં આવે ત્યારે ફિટ થતા નથી. આ ખોટી ગોઠવણીને કારણે સીલ એકસાથે લોક કરવામાં આવે ત્યારે વિકૃત થઈ જાય છે જેના કારણે વેક્યુમ નુકશાન થાય છે.

શમન પ્રક્રિયાઓ:

● મેન્યુઅલ લેબર લાઇન માટે: મોટા ફોર્મેટ આર્બર પ્રેસનો ઉપયોગ - મોટા-ફોર્મેટ આર્બર પ્રેસ (1+ ટન-ફોર્સ) ચલાવવા માટે સરળ છે અને તેમાં મોટી ખેંચાણ છે. જાહેર ધારણાથી વિપરીત, વધુ ડાઉનફોર્સ વાસ્તવમાં એસેમ્બલી કર્મચારીઓ દ્વારા સરળ કાર્યવાહીને મંજૂરી આપે છે જેના કારણે ખામીયુક્ત કેપ્સ ઓછા થાય છે.

● બેરલ અને બુલેટ ડિઝાઇન જેવી કેપ્સ પસંદ કરો જે બધી પરિસ્થિતિઓમાં સરળતાથી ઢાંકી શકાય. સરળતાથી ઢાંકી શકાય તેવા માઉથપીસ હોવાથી બધી પ્રક્રિયાઓ અને કર્મચારીઓ માટે ઢાંકવાની પ્રક્રિયા સરળ બને છે.

ફોર્મ્યુલેશનનો અર્ક અને તે લીક પર કેવી અસર કરે છે

● ડાયલ્યુટન્ટ્સ, કટીંગ એજન્ટ્સ અને વધારાના ટર્પેન્સનો વધુ પડતો ઉપયોગ: અર્કની શુદ્ધતા અને અંતિમ ફોર્મ્યુલેશન લીકેજ દર પર મોટી અસર કરે છે. D9 અને D8 જેવા અત્યંત ચીકણા અર્ક માટે વેપોરાઇઝર્સ આવા પદાર્થો માટે ડિઝાઇન કરવામાં આવ્યા છે અને સામાન્ય ટેર્પેન લોડ કરતા વધુ ડાયલ્યુટન્ટ્સનો ઉમેરો કોર અને શોષક સેલ્યુલોઝ પર નકારાત્મક અસર કરે છે. PG અથવા MCT તેલ જેવા ડિલ્યુટન્ટ્સ કાઢવામાં આવેલા મેટ્રિક્સને નબળા પાડે છે જેના કારણે કોર પર પરપોટા બને છે જે મુખ્ય તેલ ભંડારમાં જઈ શકે છે અને વેક્યુમ સીલ તોડી શકે છે.

● જીવંત રેઝિન - ટેર્પીન સ્તરનો વધુ પડતો ઉપયોગ અને અયોગ્ય રીતે ડીગેસિંગ: ઘણા લોકોએ ભૂતકાળમાં જીવંત રેઝિન લીકેજની જાણ કરી છે. મુખ્ય ગુનેગાર (હાર્ડવેર અને ફિલિંગ તકનીક સાચી છે એમ ધારી રહ્યા છીએ) સ્ફટિકીકૃત જીવંત રેઝિનમાંથી ટેર્પીન સ્તરનો વધુ પડતો ઉપયોગ છે. સામાન્ય રીતે, અંતિમ મિશ્રણ બનાવવા માટે જીવંત રેઝિનને 50/50 નિસ્યંદનથી જીવંત રેઝિન ગુણોત્તરમાં નિસ્યંદન સાથે મિશ્રિત કરવાની જરૂર પડે છે. ટેર્પીન સ્તર પોતે (એક અત્યંત ઇચ્છનીય ઉત્પાદન) કારતૂસની અંદર રાખવામાં આવે તેટલું ચીકણું નથી. ફોર્મ્યુલેશન વૈજ્ઞાનિકો ઘણીવાર વધુ પ્રીમિયમ ઉત્પાદન બનાવવાની ઇચ્છામાં ટેર્પીન સ્તરનો વધુ પડતો ઉપયોગ કરે છે જેના કારણે વધારાના ટર્પીન થાય છે જે કારતૂસના વેક્યુમ લોકને નબળા પાડે છે. અન્ય વધુ ગંભીર સમસ્યાઓ એ હોઈ શકે છે કે જ્યારે વેપોરાઇઝર ઉપયોગથી ગરમ થવા લાગે છે ત્યારે વધારાનું શેષ બ્યુટેન મુક્ત થઈ જાય છે. પ્રયોગશાળા સુવિધામાં નિષ્કર્ષણ દરમિયાન વધારાનું બ્યુટેન દૂર કરવાની જરૂર છે.

● રોઝિન - અયોગ્ય પ્રકાશ સુગંધિત ડિગેસિંગ: જીવંત રેઝિન જેવું જ - રોઝિનનું નિસ્યંદન સાથે ફોર્મ્યુલેશન કરતા પહેલા તેને ડિગેસ અને સ્ફટિકીકરણ કરવાની જરૂર છે. રોઝિન સાથે સમસ્યા એ છે કે તેમાં હાજર હળવા સુગંધિત પદાર્થો - આ હળવા સુગંધિત પદાર્થો (કેટલાક સંપૂર્ણપણે સ્વાદહીન) બાષ્પીભવન કરશે અને કારતૂસ સક્રિયકરણ દરમિયાન દબાણ પેદા કરશે જેના કારણે કારતૂસ વેક્યુમ લોક તોડી નાખશે અને લીક થશે. વેપોરાઇઝર કારતૂસ માટે સ્થિર રોઝિનનો ઉપયોગ કરી શકાય તે સુનિશ્ચિત કરવા માટે યોગ્ય ડિગેસિંગ મહત્વપૂર્ણ છે.

શમન પ્રક્રિયાઓ:

મંદનકારક, કટીંગ એજન્ટ અને વધારાના ટર્પેન્સ:

● સ્નિગ્ધતા જાળવવા માટે 90% કે તેથી વધુ શ્રેણીમાં ઉચ્ચ-ગુણવત્તાવાળા નિસ્યંદનનો ઉપયોગ કરો.

● બધા જ સ્વાદોમાં કુલ 5%-8% ટેર્પીન ઉમેરવું જેથી મંદક તત્વો ઓછા રહે.

જીવંત રેઝિન:

●૫૦%/૫૦% – ૬૦%/૪૦% ડિસ્ટિલેટ ટુ લાઇવ રેઝિન રેશિયો (ટર્પ લેયર મિક્સ). કોઈપણ ટર્પ ટકાવારી વધારે ટર્પ્સ લીક થવાનું જોખમ ધરાવે છે - ૪૦% થી ઓછું સ્વાદ મંદન થવાનું જોખમ ધરાવે છે.

● ૪૫ ડિગ્રી સેલ્સિયસ તાપમાને શૂન્યાવકાશમાં યોગ્ય શેષ બ્યુટેન બાષ્પીભવનની ખાતરી કરો.

રોઝીન:

● 45C પર યોગ્ય રીતે હળવા એરોમેટિક્સ ટેર્પેન્સને ડીગાસ કરો - આ હળવા એરોમેટિક્સ (જોકે મોટે ભાગે સ્વાદહીન) ઠંડા ફસાવી શકાય છે અને જો ઇચ્છિત હોય તો તેને ડૅબલ ઉત્પાદનો માટે યાદ કરી શકાય છે.

વપરાશકર્તાનું વર્તન અને તે લીક્સ પર કેવી અસર કરે છે અને તેનો સામનો કેવી રીતે કરવો

જ્યારે પણ તમે ગરમ વિસ્તારમાં કંઈક છોડો છો, ત્યારે તમને શારીરિક પ્રતિક્રિયાઓ થવાની સંભાવના ખૂબ જ રહે છે. જ્યારે પણ વપરાશકર્તાઓ કારતુસ સાથે ઉડાન ભરે છે ત્યારે વિમાનનું ઓછું દબાણ વેક્યુમ લોકને નબળું પાડે છે. દબાણમાં ફેરફાર કરવો સરળ હોય કે રાસાયણિક પ્રતિક્રિયાઓ જેટલી જટિલ હોય જે ટેર્પેન્સને ગેસિંગનું કારણ બને છે, વપરાશકર્તાઓ કારતુસ પર ઘણો તણાવ લાવે છે. ફોર્મ્યુલેટર કેટલીક ઘટનાઓને સરભર કરી શકે છે પરંતુ બધી નહીં જેમાંથી વપરાશકર્તાઓ તેમના ઉત્પાદનો પસાર કરે છે.

ગરમ કારમાં કારતુસ:

સરેરાશ ૧૨૦F અથવા ૪૫C ની આસપાસ ગરમ તાપમાનને કારણે વેક્યુમ લોક નિષ્ફળ જાય છે.

શમન તકનીકો:

સ્ટાન્ડર્ડ ડિસ્ટિલેટ કારતુસ: ફોર્મ્યુલેશન - 90% શુદ્ધતાવાળા ડિસ્ટિલેટનો ઉપયોગ 5-6% ટેર્પીન લોડ સાથે આ સ્થિતિમાં સૌથી વધુ ટકી શકે છે. લાઇવ રેઝિન: ધારો કે વપરાશકર્તાઓ આ ઘટના પછી પણ લાઇવ રેઝિન કારતૂસનો ઉપયોગ કરવા માંગશે (લાઇવ રેઝિન 45C પર 3 કલાક પછી ડિનેચર થશે) 60% ડિસ્ટિલેટ 40% લાઇવ રેઝિન કારતૂસ લીક થવા માટે વધુ પ્રતિરોધક હશે. જો જીવંત રેઝિન માટે તાપમાન લગભગ 45C વધે છે, તો કારતૂસમાં ટેર્પીન ઓફ-ગેસિંગને કારણે લીક થવાની સંભાવના વધારે છે. રોઝિન: ધારો કે વપરાશકર્તાઓ આ ઘટના પછી પણ લાઇવ રોઝિન કારતૂસનો ઉપયોગ કરવા માંગશે (રોઝિન સહજ છોડના મીણને કારણે વધુ સંવેદનશીલ હોય છે અને 45C પર 3 કલાક પછી ડિનેચર થશે) 60% ડિસ્ટિલેટ 40% રોઝિન કારતૂસ લીક થવા માટે વધુ પ્રતિરોધક હશે. જો જીવંત રેઝિન માટે તાપમાન લગભગ 45C વધે છે, તો કારતૂસમાં ટેર્પીન ગેસિંગને કારણે લીક થવાની સંભાવના વધારે છે.

વિમાનમાં સવારી:

વાતાવરણીય દબાણમાં ઘટાડો થવાથી કારતૂસમાં વેક્યુમ લોક નિષ્ફળ જાય છે.

શમન વ્યૂહરચના 1:

દબાણ પ્રતિરોધક પેકેજિંગ - આ એકીકૃત સીલબંધ પેકિંગ કારતૂસને અસર કરતા દબાણમાં ફેરફારને અટકાવે છે. પ્રામાણિકપણે, આ પરિવહન માટે શ્રેષ્ઠ ઉકેલોમાંથી એક છે, પછી ભલે તે હવાઈ મુસાફરી માટે હોય કે કેટલાક પર્વતો પર વાહન ચલાવતા વિતરણ ટ્રકો માટે હોય.

શમન વ્યૂહરચના 2:

સ્ટાન્ડર્ડ ડિસ્ટિલેટ કારતુસ: ફોર્મ્યુલેશનમાં 90% શુદ્ધતાવાળા ડિસ્ટિલેટનો ઉપયોગ થાય છે જેમાં 5-6% ટેર્પીન લોડ હોય છે, જે આ સ્થિતિમાં સૌથી વધુ ટકી શકે છે. લાઇવ રેઝિન: 60% ડિસ્ટિલેટ 40% લાઇવ રેઝિન કારતૂસનો ઉપયોગ દબાણ-પ્રેરિત લીક માટે વધુ પ્રતિરોધક રહેશે. રોઝિન: 60% ડિસ્ટિલેટ 40% રોઝિન કારતૂસ દબાણ-પ્રેરિત લીક માટે વધુ પ્રતિરોધક રહેશે.

પોસ્ટ સમય: જૂન-૨૨-૨૦૨૨